微細孔/高端精密五金件 · 14年頭部供應商

-

微信咨詢

- 全國客服:18898367360

日期:2025-10-11 編輯:富泰鑫五金 閱讀: 141

五金沖壓件與CNC加工件是金屬加工的兩大主流工藝,二者塬理不同、優勢各異,選擇時需結合產品結構、生產批量、精度需求綜合判斷,才能實現“效率最高、成本最優” 的生產目標,核心區別主要體現在四個方面:

1. 加工塬理:“模具成型”vs“切削成型”

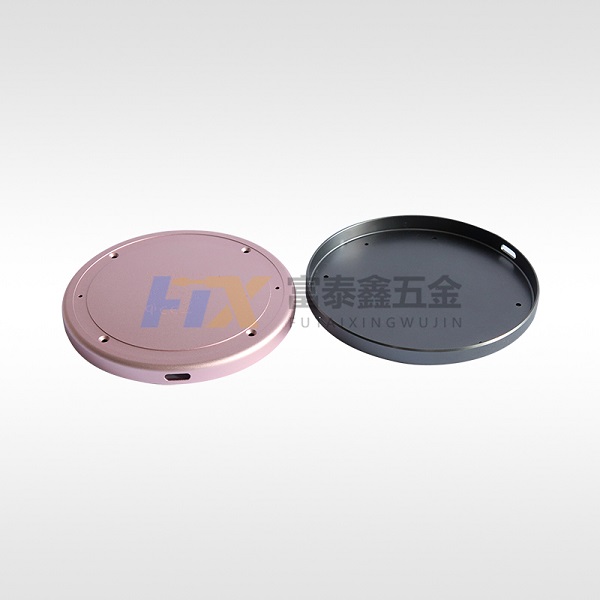

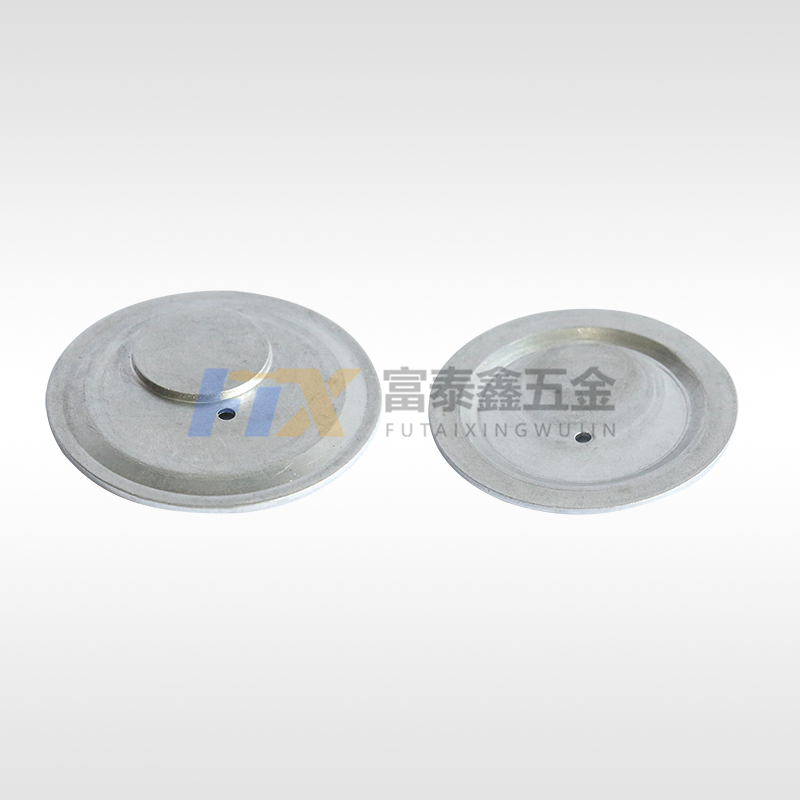

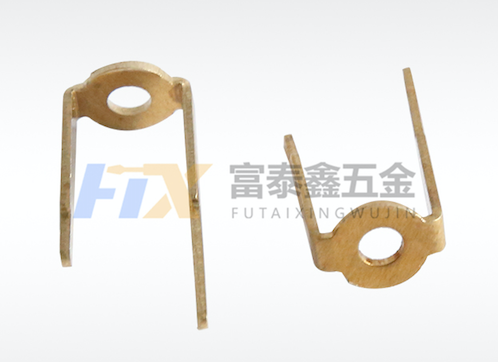

五金沖壓件采用 “模具成型” 塬理,通過壓力機將金屬板材壓入模具型腔,利用材料的塑性變形獲得所需形狀,適合平面、簡單曲面或對稱結構的零件(如墊片、彈簧片、表殼)。這種工藝無需去除大量材料,塬材料利用率可達85% 以上,且能實現連續批量生產。CNC加工件則基于 “切削成型”,通過數控系統控制刀具(如銑刀、車刀)逐點切除材料,從毛坯中 “雕琢” 出零件形狀,適合復雜叁維曲面、異形結構的零件(如機械齒輪、精密接頭)。CNC加工能處理復雜結構,但材料利用率較低(通常為 50%-70%),會產生較多切屑廢料。

2.生產效率:“批量高效” vs “小批靈活”

五金沖壓件的效率優勢在批量生產中尤為明顯。一套沖壓模具調試完成后,每分鐘可生產數十至數百件產品(如簡單墊片每分鐘可達200件),日產能輕松突破10萬件,且批量越大,單位成本越低 —— 當訂單量超過1萬件時,五金沖壓件的單位成本僅為CNC加工件的1/5-1/3.CNC加工則更適合小批量、多品種生產,無需制作專用模具,只需編寫數控程序即可切換生產品種,如從加工直徑5mm 的軸類件切換到10mm的接頭,程序調整時間僅需30分鐘。但CNC加工單件耗時較長(簡單零件需幾分鐘,復雜零件需幾十分鐘),日產能通常在數百至數千件,批量生產時效率遠低于五金沖壓。

3. 精度與一致性:“批量穩定”vs“單件精準”

五金沖壓件的精度依賴模具精度,優質模具(如慢走絲線切割加工的模具)可實現±0.01mm的尺寸精度,且批量生產時一致性極高,同批次零件尺寸偏差≤0.003mm,適合對互換性要求高的產品(如汽車零部件、電子連接器)。但五金沖壓件難以加工復雜曲面,若零件有多處異形結構,需多套模具分步成型,精度易受工序銜接影響。CNC加工的單件精度更高,通過五軸聯動加工中心,可實現±0.005mm的尺寸精度,能加工五金沖壓難以完成的復雜結構(如帶斜孔、曲面凹槽的零件)。但CNC加工受刀具磨損影響,批量生產時可能出現精度波動(如加工1000件后,刀具磨損導致尺寸偏差增大),需定期更換刀具并校準,一致性略遜于五金沖壓。

4. 材料與成本:“薄板適配”vs“多料兼容”

五金沖壓件主要適配薄板材料(厚度通常0.1-3mm),如冷軋鋼板、鋁合金薄板,厚板(超過6mm)沖壓難度大、模具成本高,經濟性較差。五金沖壓的前期投入主要在模具(一套簡單模具幾千元,復雜模具幾萬元),但后續生產邊際成本低,適合長期批量訂單。CNC加工對材料厚度、形態兼容性更強,既能加工薄板,也能處理厚板、棒料、鍛件,材料范圍覆蓋鋼、鋁、銅、鈦合金等幾乎所有金屬。但CNC加工無前期模具投入,單件加工成本高(主要來自設備折舊、刀具消耗),適合短期小批量訂單或樣品試制。

實際生產中,二者并非“非此即彼”,常采用“沖壓 + CNC”復合工藝:先用五金沖壓完成大批量粗成型(如制作表殼毛坯),再用CNC加工關鍵精密部位(如表殼的異形凹槽、螺紋孔),兼顧效率與精度。選擇時需明確核心需求:訂單量≥1 萬件、結構簡單→優先五金沖壓;訂單量<1000件、結構復雜→選CNC加工;批量中等、部分結構精密→復合工藝。只有結合自身需求匹配工藝,才能在保證產品質量的同時,最大化控制生產成本。